Kret a wiertnica horyzontalna

Zdarza nam się spotkać z pytaniem na temat tego, która technologia i maszyna jest lepsza: wiertnica horyzontalna (HDD) czy kret? Która maszyna jest bardziej uniwersalna. Która z nich spełni oczekiwania Klienta? Od której maszyny warto zacząć przygodę z technikami bezwykopowymi. Odpowiedź na to pytanie wydaje się bardzo prosta: takie porównanie mija się z celem, bo każda z tych maszyn i technologii ma zupełnie inne zastosowanie. Istnieje oczywiście pewna grupa robót ziemnych, w których da się zastosować obie technologie, ale zawsze jedna z tych technologii będzie wiodła prym, biorąc pod uwagę czas i koszt realizacji, warunki zabudowy w bliskim sąsiedztwie miejsca prac oraz inne mniej istotne składniki. Lepsza będzie ta technologia, która w danym momencie pozwoli na sprawniejszą, łatwiejszą i tańszą instalację. Lepsza będzie ta, która w danym projekcie instalacji, najlepiej się do tego nadaje, lub wręcz nadaje się jako jedyna z tych dwóch, wziąwszy pod uwagę aspekty ekonomiczne i możliwościowe.

Rozważając która z tych technologii jest lepsza, nasuwa się nam inny przykład z życia codziennego, bliski każdemu. Mianowicie co jest lepsze: auto osobowe czy dostawcze? Odpowiedź jest równie prosta, jak w przypadku porównania techniki HDD do przecisku pneumatycznego: to auto będzie lepsze, które pozwoli na pełne zrealizowanie zadania najmniejszym kosztem i na którego zastosowanie pozwalają warunki otoczenia realizacji danego zadania.

Aby dopełnić tematu, w dalszej części przedstawiamy podstawowe dane o możliwościach i zastosowaniu obu technik bezwykopowej instalacji.

PRZECISK PNEUMATYCZNY

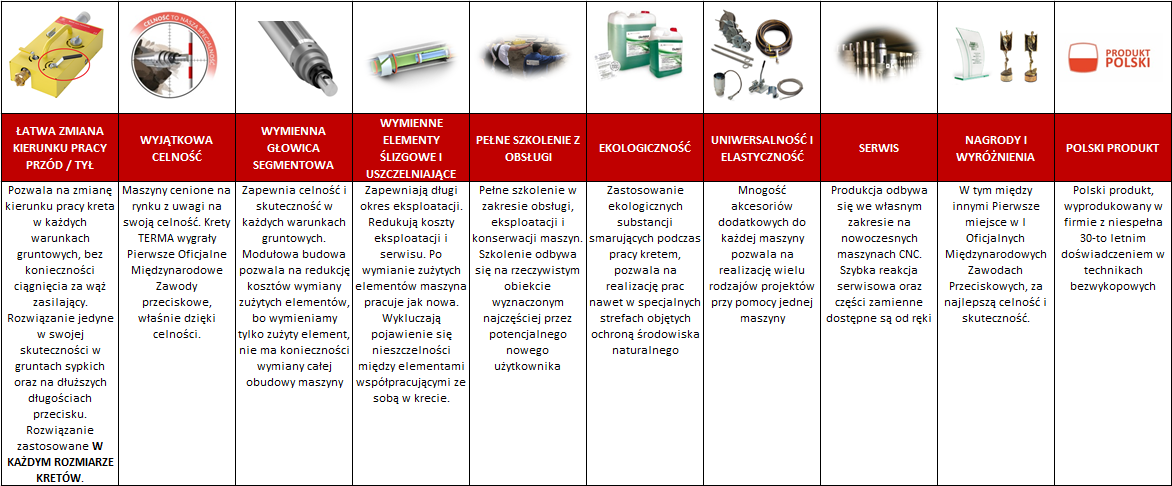

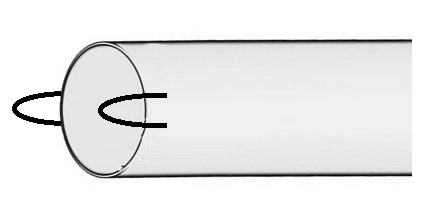

Inaczej nazywany kretem, maszyną przeciskową, rakietą ziemną. Służy do najczęściej występujących prac, jakimi jest poprowadzenie części instalacji dowolnego typu, pod istniejącą infrastrukturą/nawierzchnią, bez konieczności demontażu tejże infrastruktury/nawierzchni. Najczęściej są to instalacje na odległość w zakresie od 5 do 20 metrów. Typowy schemat takiej instalacji pokazano na Ilustracji 1.

ILUSTRACJA 1

Typowe zastosowanie pneumatycznej maszyny przeciskowej

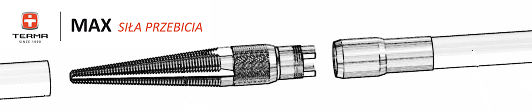

Sporadycznie zdarzają się dłuższe instalacje, sięgające do 40 i więcej metrów. Tu, warto wtrącić, najczęściej pojawia się pytanie – a co z celnością? Przecież kret nie jest maszyną którą da się sterować, zarówno w płaszczyźnie poziomej jak i pionowej. Można jedynie sterować kierunkiem pracy PRZÓD / TYŁ. Otóż teoretycznie maszyna taka jak kret, bez możliwości sterowania (w wiertnicach HDD mamy sterowanie), napotkawszy na przeszkodę, może zmienić kierunek. Jednak w praktyce okazuje się, że do zmiany kierunku uniemożliwiającej wykonanie instalacji zgodnie z pierwotnymi założeniami, dochodzi niezwykle rzadko i jedynie tam, gdzie mamy naprawdę wyjątkowo trudne warunki gruntowe. W takich trudnych warunkach gruntowych każda inna technologia także miałaby problem z wykonalnością. Zdecydowana większość instalacji wykonywanych przeciskiem pneumatycznym, jest w rzeczywistości realizowana z wymaganą precyzją. Oczywiście pod warunkiem, że sama maszyna ma cechy konstrukcyjne sprzyjające tej celności. Pneumatyczna maszyna przeciskowa, o odpowiedniej konstrukcji, nawet w rękach mało doświadczonego Operatora, pozwala na wykonanie celnego przecisku na typowej odległości i w typowych warunkach gruntowych. W trudniejszych warunkach gruntowych i na dłuższe dystanse, przyda się oczywiści większy wachlarz doświadczenia.

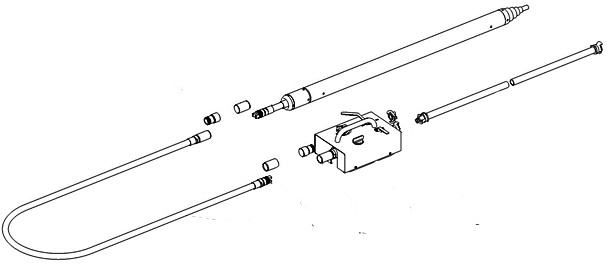

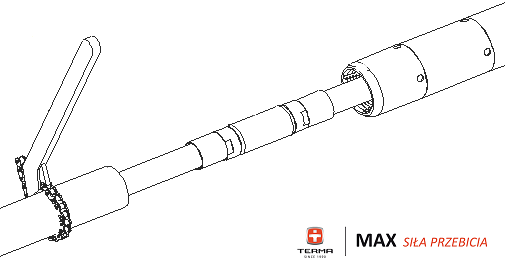

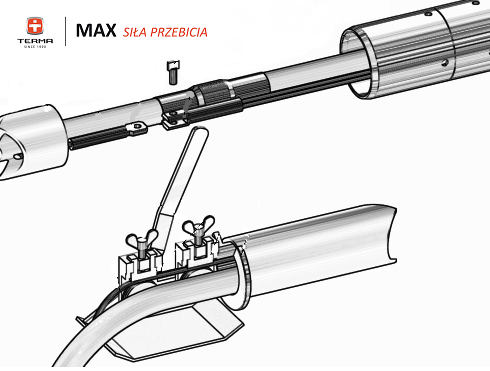

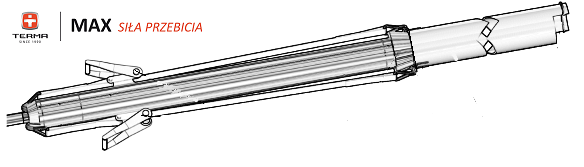

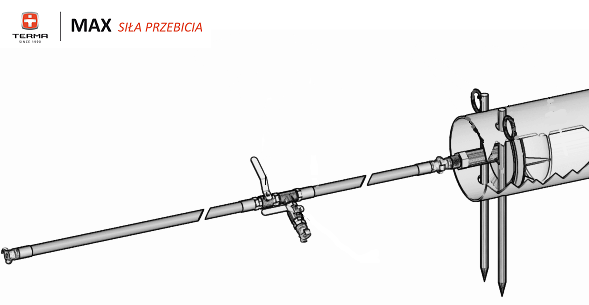

Konstrukcja kreta jest mniej skomplikowana, w porównaniu do wiertnicy lub innych maszyn stosowanych w technikach bezwykopowych. Jak taki typowy kret jest zbudowany, prezentuje Ilustracja 2. Tym samym koszt wykonania i zakupu takiego urządzenia jest bardzo niski, jeśli przyrównamy go do kosztów zakupu innych maszyn. Do zasilania kreta wystarczy podłączyć go do źródła sprężonego powietrza. To powietrze, w skutek ściśle uporządkowanego przepływu wewnątrz kreta sprawia, że tłok, zwany inaczej bijakiem, uderza w określoną powierzchnię nadając maszynie ruch w założonym przez Operatora kierunku PRZÓD / TYŁ.

ILUSTRACJA 2

Budowa maszyny przeciskowej

Kret pozwoli na wykonanie instalacji rur z tworzyw sztucznych, o średnicach od 32 mm do 200 mm. Im większa średnica instalowanej rury, tym większego kreta należy użyć. Z naszej praktyki najbardziej uniwersalną maszyną był do pewnego momentu kret o średnicy 130 mm, u nas zwaną MAX K130S. Stosuje się go głównie do instalacji rur o średnicy Ø110 mm i Ø125 mm. Przy jej pomocy możliwa jest także instalacja rur o mniejszych średnicach, na przykład Ø75 mm. Ostatnio jednak zauważalna jest tendencja do stosowania kretów do dedykowanych średnic instalowanych rur, z uwagi na mniejszy czas realizacji i redukcję problemów logistycznych. I tak: do rur o średnicy Ø50 mm stosuje się już coraz częściej nie maszynę o średnicy 130 mm, ale kreta mniejszego, lżejszego, przeznaczonego właśnie do tej konkretnej średnicy, czyli maszynę o średnicy 65 mm, u nas jest to MAX K65. Można oczywiście zastosować tu MAX K130S, ale po co, skoro jest to maszyna dużo większa, dużo cięższa, wymagająca większej ilości powietrza, a co za tym idzie generująca wyższe koszty instalacji. Rosnąca liczba instalacji wymagających metody bezwykopowej, w szczególności zastosowania kreta powoduje, że firmy instalacyjne wyposażają się już nie w jedną uniwersalną maszynę, ale rozbudowują swój park maszynowy o kilka maszyn różnego kalibru.

Przy pomocy kreta możliwe jest także bezwykopowe wykonanie instalacji rur stalowych o średnicach od 133 mm do 406 mm. Tu mamy dokładnie tą samą zależność co w przypadku instalacji rur PE/PVC: im większa maszyna, tym większą średnicę rury stalowej można zainstalować.

Do pracy kretem wymagane jest źródło sprężonego powietrza, najczęściej w postaci sprężarki przewoźnej. I to właściwie wszystko czego nam potrzeba. Będąc początkującym Instalatorem, można jeszcze skorzystać z platformy startowej, celem ułatwienia sobie ukierunkowania / wycelowania kreta w punkt docelowy.

Należy wykonać wykop startowy, o długości takiej by zmieściła się nam w nim nasza maszyna przeciskowa wraz z odcinkiem instalowanej rury. Należy także wykonać wykop końcowy o podobnych wymiarach, choć w razie braku na niego miejsca, nie jest to konieczne, bo w razie czego zawsze można kreta wycofać do wykopu startowego, realizując samą instalację podczas powrotu maszyny, lub ręcznie, po wycofaniu i usunięciu kreta z wykopu startowego.

I to właściwie wszystko, jeśli mielibyśmy tak po krótce omówić zastosowanie pneumatycznych maszyn przeciskowych. Podsumowując: kret ma zastosowanie wszędzie tam, gdzie mamy do czynienia z krótkimi odcinkami instalacji, zazwyczaj pod istniejącą drogą, chodnikiem. Typowe instalacje mieszczą się w zakresie 5-20 metrów. Kret wymaga naprawdę minimum przestrzeni sąsiadującej z planowaną instalacją. Kret jest mobilny, do przewiezienia go na teren budowy wystarczy nawet auto osobowe. Kret jest tani w zakupie i tani w kosztach eksploatacji. Zapewni pożądaną skuteczność i celność. Prędkość wykonywania instalacji w typowych warunkach gruntowych wynosi 0,3-1,0 m/min. Jest łatwy w obsłudze, przygotowanie go do pracy kosztuje niewiele czasu. Ma zastosowanie zarówno przy instalacjach ciśnieniowych, jak i grawitacyjnych. Koszt wykonania każdego metra instalacji, zważywszy na powyższe cechy, jest relatywnie niski, w porównaniu z drugą metodą będącą przedmiotem naszego rozważania, jaką jest wiertnica horyzontalna (HDD).

WIERTNICA HORYZONTALNA

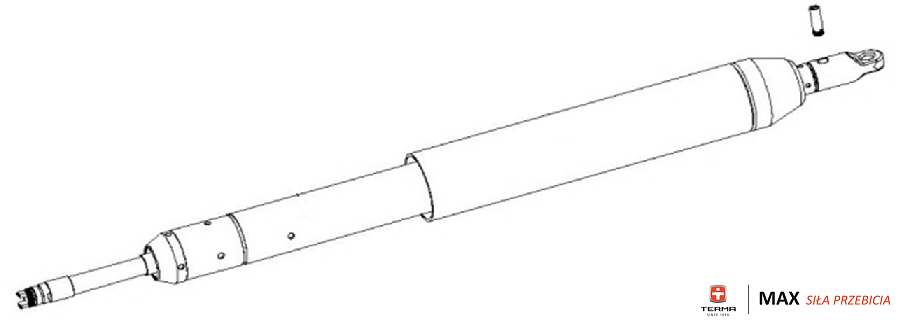

Metoda inaczej zwana przewiertem horyzontalnym, wierceniem HDD. Jest to maszyna przeznaczona do wykonywania instalacji na znacznie dłuższych odległościach, dochodzących do setek metrów. Typowy schemat takiej instalacji pokazano na Ilustracji 3.

ILUSTRACJA 3

Typowe zastosowanie wiertnicy horyzontalnej

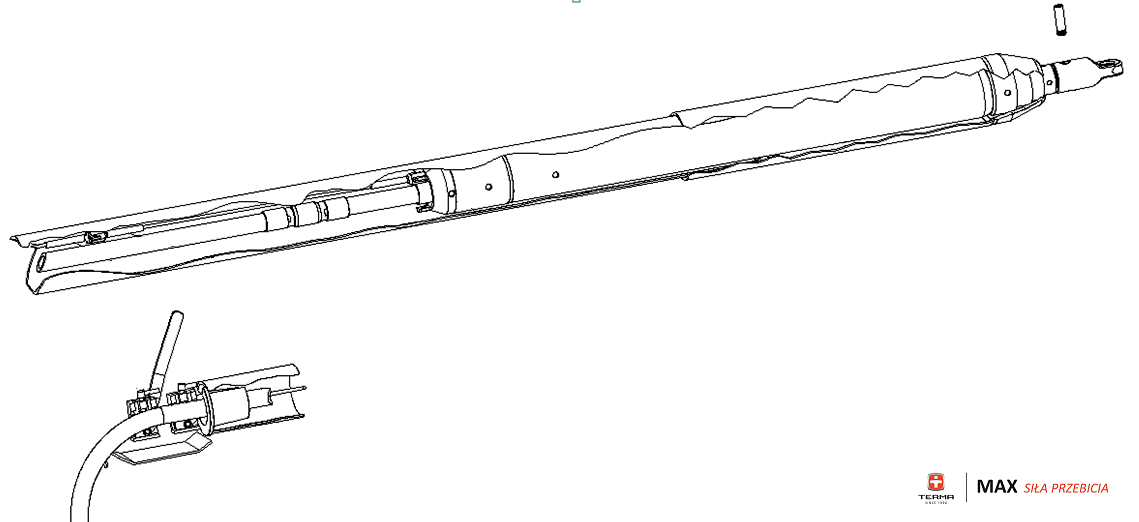

Budowa takiej maszyny jest znacznie bardziej złożona, przez co koszt zakupu takiej maszyny jest wielokrotnie wyższy niż kreta. Maszyna posiada napęd hydrauliczny, który między innymi nadaje elementom odpowiedzialnym za realizację instalacji ruch obrotowy, odpowiadający za wiercenie oraz ruch posuwisty, odpowiadający za liniowe przemieszczanie się głowicy wiercąco-pchającej. Wiertnica posiada skomplikowany, hydrauliczny system sterowania, dzięki któremu proces wiercenia przyjmuje niemal automatyczny charakter. Kolejne żerdzie wciskane w grunt, są w sposób automatyczny podawane z zasobnika, tworząc przewód wiertniczy. Jeden operator znajduje się bezpośrednio przy maszynie i steruję jej pracą, a drugi Operator, przy pomocy lokalizatora, odczytuje w terenie aktualną pozycję głowicy wiercącą – przepychającej. Wiertnica jest urządzeniem sterowalnym, możliwa jest zmiana kierunku wiercenia na każdym jego etapie, co pozwala na ominięcie przeszkód o istnieniu których wiemy (zbiorniki wodne, rzeka). Maszyna taka jest najczęściej wykonana jako samojezdna, poruszająca się na kołach wyposażonych w gąsienice. Do transportu maszyny w miejsce prowadzenia prac korzysta się z ciężkich przyczep.

Instalacja rur wiertnicą HDD składa się z trzech etapów: wykonania pilota, czyli wykonanie wiercenia od miejsca startu do miejsca docelowego, rozwiercania otworu wykonanego jako pilot, mającego na celu zwiększenie średnicy wykonywanego otworu, oraz właściwego wciągania rurociągu. Tym trzem etapom towarzyszy ciągłe podawanie płuczki, która ma za zadanie: urabiania gruntu, transportowanie urobku na powierzchnię, zmniejszenie oporów tarcia, chłodzenie rurociągu pilotowego oraz produktowego, uszczelnianie ścianek otworu wiertniczego oraz stabilizację otworu. Wiertnice najczęściej stosuje się do instalacji typu ciśnieniowego, choć można także przy ich pomocy budować instalacje grawitacyjne. Wiertnicami instaluje się rury o średnicach setek mm i więcej.

W krótkim podsumowaniu tej metody, możemy powiedzieć, że: wiertnice HDD nadają się do instalacji na dużo większych dystansach niż krety i przy dużo większych średnicach. Na mniejszych dystansach ich zastosowanie jest wysoce nieekonomiczne. Przy ich pomocy można co prawda wykonać niektóre instalacje, których realizacja jest możliwa przy pomocy kreta, ale koszt takiej instalacji będzie znacznie wyższy, niż przy udziale kreta. Nie wszystkie takie instalacje, które da się wykonać kretem, są w zasięgu realizacji wiertnicą HDD, głównie z uwagi na większą ilość wymaganego miejsca. Wiertnice korzystają z systemu płuczki, która to płuczka pracując w obiegu otwartym, oddziaływuje negatywnie na otoczenie w sąsiedztwie prowadzonych prac. Samo urządzenie wymaga znacznie większego nakładu kosztów, zarówno przy zakupie jak i podczas eksploatacji. Maszyna zdecydowanie nie należy do mobilnych.

PODSUMOWANIE

Podsumowanie będzie następujące: każda z tych maszyn jest dedykowana do określonej grupy prac. Pewnego typu prace można wykonać przy pomocy obu maszyn i technologii. A pewne typy prac są możliwe do realizacji przy pomocy tylko jednej z nich. My, jako producent maszyn przeciskowych, od kliku już lat obserwujemy znaczny wzrost zapotrzebowania na maszyny typu kret. A jako obywatele naszego kraju, widzimy wokół nas coraz więcej prac wykonywanych metodami bezwykopowymi, które to prace jeszcze kilka lat temu z pewnością zostałyby wykonane tradycyjną metodą otwartego wykopu. I to nas bardzo cieszy, nawet nie tyle jako producentów maszyn, ale jako użytkowników istniejącej infrastruktury, która posłuży nam na dłużej, jeśli postaramy się o możliwie najmniejszą weń ingerencję, właśnie poprzez korzystanie z technik bezwykopowych.

Kret a przeciskarka hydrauliczna

Jakiekolwiek porównywanie względem siebie kilku technologii bezwykopowych mija się z celem. Poszczególne metody różnią się obszarem zastosowania, kosztami oraz czasem realizacji. Dobrym tego przykładem może być próba porównywania technologii wiertnicy horyzontalnej oraz kretowania. Nie da się powiedzieć, która z nich jest lepsza, korzystniejsza. A to dlatego, że każda z nich ma inne przeznaczenie, zastosowanie. Kretem nie wykonamy instalacji o długości setki metrów w jednym odcinku, przy jednoczesnej konieczności pokonania przeszkód terenowych (np. rzeka). Do realizacji takiej instalacji sięgniemy po wiertnicę HDD. Jeśli zaś mamy do wykonania prosty odcinek instalacji o długości 20 metrów, przebiegający pod lokalną drogą, nie zatrudnimy do tego celu wiertnicy HDD, z uwagi na znacznie większe (nieopłacalne w końcowym efekcie) koszty oraz większą komplikację pracy takim urządzeniem, a skorzystamy właśnie z tańszej opcji – kreta pneumatycznego.

Jednak takiego porównania można dokonać, zestawiając ze sobą dwa rodzaje urządzeń, z których oba mają niemal identyczne zastosowanie, przeznaczenie. Mowa tutaj o porównaniu prostej przeciskarki hydraulicznej, bez funkcji lokalizacji i sterowania, z inną prostą maszyną jaką jest kret pneumatyczny. Oba te urządzenia są dedykowane tym samym typom instalacji bezwykopowych: na dystansie 5-20 metrów trzeba zainstalować pod istniejącą nawierzchnią, bez jej naruszania, rurę osłonową.

Które z tych dwóch urządzeń wybrać? Które jest skuteczniejsze? Które bardziej wszechstronne? Spróbujmy sobie na to pytanie odpowiedzieć, obiektywnie porównując poszczególne ich parametry. Bazujemy na opiniach trafiających do nas od naszych Klientów, którzy stosowali obie techniki. Bazujemy także na opiniach, jakie można znaleźć w sieci, na forach branżowych oraz portalach społecznościowych.

1. Wyposażenie

Kret potrzebuje sprężonego powietrza. Każda niemal firma budowlana posiada sprężarkę mobilną i zasilanie kreta nie powinno być tutaj problemem. Spójrzmy jednak na porównanie z przeciskarą hydrauliczną. Niezależnie od maszyny jaką wykonujemy instalację, dla obu przypadków musimy wykonać wykopy startowy i końcowy. Do tego celu potrzebujemy koparkę lub przynajmniej mini-koparkę. Ta koparka może być z kolei źródłem zasilania dla przeciskarki hydraulicznej. Czyli wykonując instalację kretem, potrzebujemy mieć na budowie trzy maszyny: koparkę, sprężarkę i kreta. Pracując zaś przeciskarką hydrauliczną, potrzebujemy jedynie koparki i przeciskarki.

Koszty łączne osprzętu do wykonania przecisku, są w przypadku przeciskarki hydraulicznej znacznie mniejsze, jeśli spojrzymy na to w taki sposób, że rozpoczynamy działalność na rynku budowlanym i musimy się wyposażyć od podstaw.

Przewaga PRZECISKARKI HYDRAULICZNEJ

2. Instalacja urządzenia przed przystąpieniem do prac

Oba urządzenia mają zbliżoną masę. Oba wymagają kilkunastu/kilkudziestu (w zależności od terenu) minut na rozłożenie na budowie, podłączenie poszczególnych elementów. Kret, zanim będzie mógł być puszczony w grunt z pełną mocą, musi zagłębić się przynajmniej do połowy swojej długości. Dopiero wtedy cylinder złapie przyczepność z gruntem i maszyna całą swoją mocą uderzenia bijaka w kowadło, będzie szła do przodu. Zanim to nastąpi, należy pomóc kretowi osiągnąć tą przyczepność, między innymi zmniejszając ilość doprowadzonego powietrza oraz dociskając go do podłoża.

Przeciskarka hydrauliczna musi z kolei zostać należycie posadowiona i zakotwiona w wykopie startowym. Często nie wystarczy oparcie jej tylnej części o tylną ścianę wykopu startowego i podczas pierwszych centymetrów przecisku, maszyna zmieni swoje położenie pod wpływem własnej siły parcia głowicą. Obie technologie można określić jako stosunkowo łatwe i szybkie w instalacji, w porównaniu do innych, bardziej zaawansowanych technologii.

Obie technologie nie mają specjalnych wymagań. Mamy REMIS.

3. Prędkość wykonywania instalacji

Tu na pierwszy rzut, trudno znaleźć jednogłośnego, zdecydowanego faworyta. Aby uzyskać wiążące dane, poszczególne przeciski z wykorzystaniem obu typów maszyn, należałoby wykonać w dokładnie tych samych warunkach gruntowych. Prędkość przeciskiwania się w gruncie, w skali globalnej, w obu przypadkach można przyjąć jako porównywalną. Jednak w przypadku przeciskarki hydraulicznej, proces przeciskania jest przerywany, z powodu konieczności dodawania/ujmowania kolejnych segmentów żerdzi. Ponadto w przypadku przeciskarki hydraulicznej, samo wciąganie rury następuje podczas cofania (wciągania powrotnego) głowicy przeciskowej. W przypadku kretów niezwykle rzadko mamy do czynienia z wciąganiem rury podczas powrotu kreta do wykopu startowego. Kretem zazwyczaj wciągamy rurę już w pierwszej operacji, ciągnąc ją bezpośrednio za urządzeniem. Pamiętajmy jednak, że w końcowym rozrachunku realizacji instalacji, czas nie odgrywa tak istotnej roli. Chyba, że różnica czasów wynosiłaby 100% i więcej. W naszym wypadku tak nie jest, czy instalacja potrwa 20, czy 30 minut, nie ma to większego znaczenia. Mimo wszystko, kret ma tu przewagę, głównie z powodu braku konieczności przerywania prac, jakie ma miejsce podczas pracy z przeciskarką hydrauliczną i koniecznością dodawania/ujmowania kolejnych segmentów żerdzi.

Przewaga KRETA PNEUMATYCZNEGO

4. Obsługa podczas instalacji

W tej dziedzinie, kret zdecydowanie wygrywa. Wystarczy go odpowiednio nakierować, uruchomić, sprawdzić czy nie zmienił trajektorii podczas wbijania się w pionową ścianę wykopu startowego, w razie czego skorygować, i puścić go dalej. I pozostaje nam tylko czekać aż osiągnie wykop docelowy, sprawdzając jedynie co jakiś czas, czy wąż pneumatyczny pogrąża się za kretem, co wskazuje na postęp w realizacji przecisku. Można stanąć na powierzchni gruntu, i starać się zlokalizować, gdzie w danym momencie kret bije w gruncie. W przypadku przeciskarki hydraulicznej niestety, trzeba cały czas stać przy/na maszynie i w zależności od etapu instalacji, dokładać/ujmować kolejne żerdzie, oraz zatrzymywać/uruchamiać samą przeciskarkę.

Przewaga KRETA PNEUMATYCZNEGO

5. Celność

To niewątpliwie najważniejszy parametr. Od celności zależy powodzenie naszej pracy. W tym wypadku kret posiada niewątpliwą zaletę, jaką jest udar. Udar ten pozwala na pokonanie twardych przeszkód, na których przeciskarka hydrauliczna polegnie. Żerdź przeciskarki hydraulicznej w takim wypadku wygnie się i cały przecisk zmieni kierunek, wyjdzie niecelny. Kret natomiast, wyposażony w głowicę schodkową, łatwiej poradzi sobie z twardą przeszkodą. Sporadycznie zdarzają się oczywiście sytuacje, gdy kret napotkawszy na luźny i grząski grunt, nie poradzi sobie z taką instalacją i w takim wypadku pozostaje wbijanie rury stalowej. W zdecydowanej jednak większości prac, istotniejsza jest zdolność do pokonywania twardych przeszkód, z którymi kret sobie doskonale poradzi przy zachowaniu wysokiej celności. Z kolei przeciskarka nie da sobie rady z pokonaniem twardej przeszkody lub jej ulegnie kosztem znacznego spadku celności.

Znaczna przewaga KRETA PNEUMATYCZNEGO

6. Uniwersalność

Z uwagi na udarnościowy charakter pracy, krety doskonale sobie radzą z w zdecydowanej większości przypadków i rodzajów gruntów. W gruntach kamienistych oraz w gruntach bardzo twardych, udar pozwala na wykonanie instalacji z zamierzoną celnością. Przeciskarka hydrauliczna nie poradzi sobie w takich sytuacjach, nie wykonamy nią instalacji w takich przypadkach, będziemy musieli sięgnąć po alternatywne rozwiązanie. W gruntach mokrych, gliniastych, lepsza okaże się przeciskarka hydrauliczna, ale z kolei kret daje skuteczną alternatywę w postaci możliwości wbicia rury stalowej. W większości typowych gruntów, oba urządzenia doskonale poradzą sobie z wykonaniem instalacji.

Przewaga KRETA PNEUMATYCZNEGO

Podsumowanie:

Najlepiej ująć je w tabeli. Zachęcamy do wszelkich uwag i do dyskusji w temacie.