Ein Maulwurf und ein horizontales Bohrgerät

Wir stoßen zufällig auf die Frage, welche Technologie und Maschine besser ist: ein Horizontalbohrgerät (HDD) oder ein Maulwurf? Welche Maschine ist vielseitiger? Welche davon werden die Erwartungen des Kunden erfüllen? Welche Maschine ist es wert, das Abenteuer mit grabenlosen Techniken zu beginnen? Die Antwort auf diese Frage scheint sehr einfach: Ein solcher Vergleich geht an der Sache vorbei, denn jede dieser Maschinen und Technologien hat völlig unterschiedliche Anwendungen. Natürlich gibt es eine bestimmte Gruppe von Erdarbeiten, bei denen beide Technologien eingesetzt werden können, aber eine dieser Technologien wird immer führend sein, unter Berücksichtigung des Zeit- und Kostenaufwands für die Implementierung, der Entwicklungsbedingungen in der Nähe der Baustelle und andere weniger wichtige Komponenten. Besser wird die Technologie sein, die zu einem bestimmten Zeitpunkt eine effizientere, einfachere und billigere Installation ermöglicht. Die bessere ist diejenige, die in einem bestimmten Installationsprojekt dafür am besten geeignet ist, oder sogar die einzige von beiden, unter Berücksichtigung von Wirtschaftlichkeits- und Machbarkeitsaspekten.

Bei der Überlegung, welche dieser Technologien besser ist, fällt einem ein weiteres Beispiel aus dem Alltag ein, das jedem nahe steht. Was ist nämlich besser: ein Pkw oder ein Transporter? Die Antwort ist so einfach wie beim Vergleich der HDD-Technik mit einem pneumatischen Wagenheber: Das Auto wird besser sein, was es Ihnen ermöglicht, die Aufgabe zu den niedrigsten Kosten zu erledigen, und was die Umgebungsbedingungen der Aufgabe zulassen.

Zur Abrundung des Themas präsentieren wir im Folgenden grundlegende Daten zu den Möglichkeiten und dem Einsatz der beiden grabenlosen Einbautechniken.

PNEUMATISCHE JACKE

Auch Maulwurf, Vortriebsmaschine, Erdrakete genannt. Es wird für die gängigsten Arbeiten verwendet, wie z. B. das Verlegen von Teilen jeder Art von Installation unter der bestehenden Infrastruktur/dem bestehenden Gehweg, ohne dass diese Infrastruktur/der Gehweg demontiert werden muss. Meistens sind dies Installationen in einer Entfernung von 5 bis 20 Metern. Ein typisches Diagramm einer solchen Installation ist in Abbildung 1 dargestellt.

ABBILDUNG 1

Typische Anwendung eines pneumatischen Wagenhebers

Gelegentlich gibt es längere Installationen, die bis zu 40 Meter oder mehr erreichen. Hier lohnt es sich einzuwerfen, die häufigste Frage stellt sich - wie steht es mit der Genauigkeit? Schließlich ist ein Maulwurf keine Maschine, die man sowohl horizontal als auch vertikal steuern kann. Sie können nur die Arbeitsrichtung VORWÄRTS / ZURÜCK steuern. Nun, theoretisch kann eine Maschine wie ein Maulwurf ohne Kontrolle (in HDD-Rigs haben wir die Kontrolle) die Richtung ändern, wenn sie auf ein Hindernis trifft. In der Praxis stellt sich jedoch heraus, dass eine Richtungsänderung, die verhindert, dass die Installation gemäß den ursprünglichen Annahmen durchgeführt werden kann, äußerst selten und nur bei wirklich außergewöhnlich schwierigen Bodenverhältnissen auftritt. Bei solch schwierigen Bodenverhältnissen hätte auch jede andere Technologie Probleme mit der Machbarkeit. Die allermeisten pneumatischen Vortriebsanlagen werden tatsächlich mit der erforderlichen Präzision ausgeführt. Vorausgesetzt natürlich, dass die Maschine selbst Konstruktionsmerkmale aufweist, die diese Genauigkeit begünstigen. Eine pneumatische Hebemaschine mit geeigneter Konstruktion ermöglicht selbst in den Händen eines weniger erfahrenen Bedieners ein genaues Heben in einer typischen Entfernung und bei typischen Bodenbedingungen. Bei schwierigeren Bodenverhältnissen und für längere Distanzen ist natürlich ein größerer Erfahrungsschatz sinnvoll.

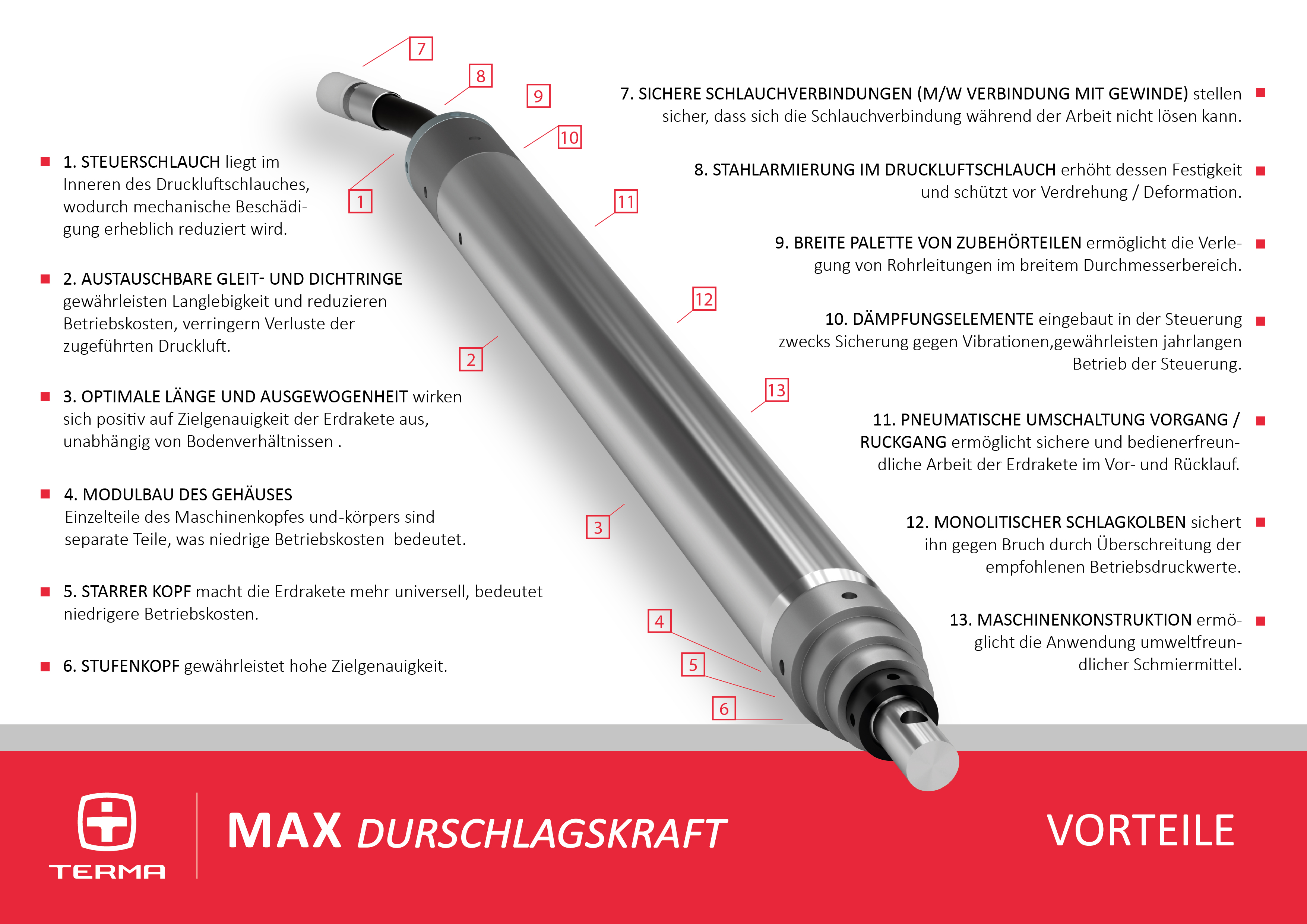

Die Konstruktion des Maulwurfs ist im Vergleich zu einem Bohrgerät oder anderen Maschinen, die in grabenlosen Verfahren eingesetzt werden, weniger kompliziert. Wie ein solcher typischer Maulwurf aufgebaut ist, ist in Abbildung 2 dargestellt. Daher sind die Kosten für die Herstellung und den Kauf eines solchen Geräts sehr gering, wenn wir sie mit den Kosten für den Kauf anderer Maschinen vergleichen. Um den Maulwurf mit Strom zu versorgen, schließen Sie ihn einfach an eine Druckluftquelle an. Diese Luft bewirkt als Ergebnis einer streng geordneten Strömung innerhalb des Maulwurfs, dass der Kolben, auch als Hammer bekannt, auf eine bestimmte Oberfläche trifft, wodurch die Maschine in der vom Bediener angenommenen Richtung VORNE / HINTEN bewegt wird.

ABBILDUNG 2

Bau einer Wagenhebermaschine

Mit Mole können Sie Kunststoffrohre mit Durchmessern von 32 mm bis 200 mm installieren. Je größer der Durchmesser des zu verlegenden Rohres ist, desto größer sollte der Maulwurf verwendet werden. Aus unserer Praxis war die universellste Maschine ein Maulwurf mit einem Durchmesser von 130 mm, in unserem Unternehmen MAX K130S genannt. Es wird hauptsächlich für die Installation von Rohren mit einem Durchmesser von Ø110 mm und Ø125 mm verwendet. Mit seiner Hilfe ist es auch möglich, Rohre mit kleineren Durchmessern zu installieren, beispielsweise Ø75 mm. In letzter Zeit ist jedoch aufgrund der kürzeren Implementierungszeit und der Verringerung logistischer Probleme eine deutliche Tendenz zur Verwendung von Maulwürfen für dedizierte Durchmesser installierter Rohre zu beobachten. Und so: Für Rohre mit einem Durchmesser von Ø50 mm wird immer häufiger eine Maschine mit einem Durchmesser von 130 mm verwendet, aber ein kleinerer, leichterer Maulwurf, der für diesen speziellen Durchmesser bestimmt ist, nämlich eine Maschine mit einem Durchmesser von 65 mm, in unserem Fall ist es der MAX K65. Natürlich können Sie hier den MAX K130S verwenden, aber warum, wenn es sich um eine viel größere, viel schwerere Maschine handelt, die mehr Luft benötigt und somit höhere Installationskosten verursacht. Die wachsende Zahl von Einbauten, die das grabenlose Verfahren erfordern, insbesondere der Einsatz eines Maulwurfs, führt dazu, dass sich Verlegebetriebe nicht mehr mit einer Universalmaschine ausstatten, sondern ihren Maschinenpark um mehrere Maschinen unterschiedlichen Kalibers erweitern.

Mit Hilfe eines Maulwurfs ist es auch möglich, Stahlrohre mit Durchmessern von 133 mm bis 406 mm grabenlos zu verlegen. Hier gilt genau das gleiche Verhältnis wie bei der PE/PVC-Rohrinstallation: Je größer die Maschine, desto größer der Durchmesser des Stahlrohrs, der installiert werden kann.

Um mit einem Maulwurf zu arbeiten, ist eine Druckluftquelle erforderlich, meistens in Form eines mobilen Kompressors. Und das ist so ziemlich alles, was wir brauchen. Als unerfahrener Installateur können Sie auch die Startplattform verwenden, um den Maulwurf auf den Zielpunkt zu richten / zu zielen.

Es sollte ein Startgraben hergestellt werden, dessen Länge zusammen mit einem Abschnitt des zu installierenden Rohrs zu unserer Vortriebsmaschine passt. Eine abschließende Ausgrabung mit ähnlichen Abmessungen sollte ebenfalls durchgeführt werden, obwohl dies nicht erforderlich ist, wenn kein Platz dafür vorhanden ist, da Sie den Maulwurf bei Bedarf jederzeit zur Startausgrabung zurückziehen und die Installation selbst durchführen können, wenn die Maschine zurückkehrt, oder manuell nach dem Zurückziehen und Entfernen des Maulwurfs aus der Ausgangsgrube.

Und das war es auch schon, wenn wir kurz auf den Einsatz von pneumatischen Wagenhebern eingehen würden. Fazit: Der Maulwurf kommt überall dort zum Einsatz, wo es kurze Anlagenabschnitte gibt, meist unter einer bestehenden Straße oder einem Gehweg. Typische Installationen liegen im Bereich von 5-20 Metern. Ein Maulwurf benötigt wirklich ein Minimum an Platz neben der geplanten Installation. Mole ist mobil, sogar ein Pkw reicht aus, um ihn zur Baustelle zu transportieren. Der Maulwurf ist billig in der Anschaffung und billig im Betrieb. Es stellt die gewünschte Effektivität und Genauigkeit sicher. Die Einbaugeschwindigkeit bei typischen Bodenverhältnissen beträgt 0,3-1,0 m/min. Es ist einfach zu bedienen, es braucht wenig Zeit, um es für die Arbeit vorzubereiten. Sie gilt sowohl für Druck- als auch für Schwerkraftanlagen. Die Kosten für jeden Installationsmeter sind unter Berücksichtigung der oben genannten Merkmale im Vergleich zur zweiten betrachteten Methode, der Horizontalbohranlage (HDD), relativ gering.

HORIZONTALE BOHRER

Das Verfahren ist auch als Horizontalbohren, HDD-Bohren bekannt. Es handelt sich um eine Maschine, die für Installationen über viel größere Entfernungen von bis zu Hunderten von Metern ausgelegt ist. Ein typisches Diagramm einer solchen Installation ist in Abbildung 3 dargestellt.

ABBILDUNG 3

Typische Anwendung einer Horizontalbohranlage

Der Aufbau einer solchen Maschine ist wesentlich aufwendiger, wodurch die Anschaffungskosten einer solchen Maschine um ein Vielfaches höher sind als der Maulwurf. Die Maschine verfügt über einen hydraulischen Antrieb, der den für die Installation zuständigen Elementen unter anderem eine Drehbewegung, die für das Bohren verantwortlich ist, und eine Gleitbewegung, die für die lineare Bewegung des Bohr- und Schubkopfs verantwortlich ist, verleiht. Das Bohrgerät verfügt über ein kompliziertes, hydraulisches Steuerungssystem, dank dem der Bohrvorgang einen fast automatischen Charakter annimmt. Aus dem Bunker werden nacheinander in den Boden gedrückte Stangen automatisch zugeführt und bilden einen Bohrstrang. Ein Bediener ist direkt an der Maschine und steuert deren Betrieb, der andere Bediener liest mit einem Ortungsgerät die aktuelle Position des Bohr-Schubkopfes im Feld ab. Das Bohrgerät ist ein lenkbares Gerät, es ist möglich, die Bohrrichtung in jeder Phase zu ändern, wodurch Sie Hindernissen ausweichen können, die uns bekannt sind (Wasserreservoirs, Flüsse). Eine solche Maschine wird meistens als selbstfahrende Maschine hergestellt, die sich auf Rädern bewegt, die mit Raupen ausgestattet sind. Schwere Anhänger werden verwendet, um die Maschine zum Einsatzort zu transportieren.

Die Installation von Rohren mit dem HDD-Bohrgerät besteht aus drei Phasen: Pilotieren, d. h. Bohren vom Anfangspunkt bis zum Endpunkt, Aufweiten des Lochs als Pilot, um den Durchmesser des herzustellenden Lochs zu vergrößern, und das eigentliche Einziehen des Rohrs Pipeline. Begleitet werden diese drei Phasen von einer kontinuierlichen Spülung, die den Boden ausheben, den Aushub an die Oberfläche transportieren, den Reibungswiderstand verringern, die Pilot- und Produktleitungen kühlen, die Bohrlochwände abdichten und das Bohrloch stabilisieren soll. Bohrgeräte werden am häufigsten für Druckanlagen verwendet, obwohl sie auch zum Bau von Schwerkraftanlagen verwendet werden können. Bohrinseln verlegen Rohre mit Durchmessern von Hunderten von Millimetern und mehr.

In einer kurzen Zusammenfassung dieser Methode können wir sagen: HDD-Rigs eignen sich für die Installation über viel größere Entfernungen als Maulwürfe und mit viel größeren Durchmessern. Bei kleineren Entfernungen ist ihr Einsatz höchst unwirtschaftlich. Mit ihrer Hilfe können zwar einige Installationen durchgeführt werden, deren Implementierung mit Hilfe eines Maulwurfs möglich ist, aber die Kosten einer solchen Installation sind viel höher als unter Beteiligung eines Maulwurfs. Nicht alle solchen Installationen, die mit einem Maulwurf durchgeführt werden können, sind für das HDD-Bohrgerät erreichbar, hauptsächlich aufgrund des größeren Platzbedarfs. Die Bohranlagen verwenden ein Schlammsystem, das im offenen Kreislauf arbeitet und sich negativ auf die Umwelt in der Nähe der Arbeiten auswirkt. Das Gerät selbst verursacht deutlich mehr Kosten, sowohl bei der Anschaffung als auch im Betrieb. Die Maschine ist definitiv nicht fahrbar.

ZUSAMMENFASSUNG

Die Zusammenfassung lautet wie folgt: Jede dieser Maschinen ist einer bestimmten Gruppe von Aufgaben gewidmet. Bestimmte Arten von Arbeiten können sowohl mit Maschinen als auch mit Technologien durchgeführt werden. Und bestimmte Arten von Arbeit sind nur mit einem von ihnen möglich. Wir als Hersteller von Vortriebsmaschinen beobachten seit einigen Jahren eine deutlich steigende Nachfrage nach Maulwurfmaschinen. Und als Bürger unseres Landes sehen wir um uns herum immer mehr Arbeiten, die grabenlos ausgeführt werden, die noch vor einigen Jahren sicherlich in der traditionellen offenen Bauweise durchgeführt worden wären. Und das freut uns nicht so sehr als Maschinenhersteller, sondern als Nutzer der bestehenden Infrastruktur, die uns länger dient, wenn wir versuchen, so wenig wie möglich in sie einzugreifen, gerade durch grabenlose Verfahren.

Ein Maulwurf und eine hydraulische Vortriebsmaschine

Jeder Vergleich mehrerer grabenloser Technologien gegeneinander geht an der Sache vorbei. Einzelne Methoden unterscheiden sich im Bereich Anwendung, Kosten und Umsetzungszeit. Ein gutes Beispiel hierfür kann der Versuch sein, die Technologie einer horizontalen Bohranlage und der Häutung zu vergleichen. Es ist unmöglich zu sagen, welches besser, vorteilhafter ist. Dies liegt daran, dass jeder von ihnen einen anderen Zweck und eine andere Anwendung hat. Ein Maulwurf wird keine hunderte Meter lange Installation in einem Abschnitt machen, während er Geländehindernisse (z. B. einen Fluss) überwinden muss. Um eine solche Installation zu implementieren, werden wir das HDD-Bohrgerät verwenden. Wenn wir einen einfachen Abschnitt der Installation von 20 Metern Länge herstellen müssen, der unter einer lokalen Straße verläuft, werden wir aufgrund der viel höheren (letztendlich unrentablen) Kosten und der größeren Komplexität der Arbeit kein HDD-Bohrgerät für diesen Zweck mieten ein solches Gerät, und wir werden die billigere Option verwenden - pneumatischer Maulwurf.

Ein solcher Vergleich kann jedoch angestellt werden, indem zwei Arten von Vorrichtungen gegenübergestellt werden, die beide fast denselben Anwendungszweck haben. Wir sprechen hier über den Vergleich einer einfachen hydraulischen Wagenhebermaschine ohne Ortungs- und Steuerfunktion mit einer anderen einfachen Maschine, bei der es sich um einen pneumatischen Maulwurf handelt. Beide Geräte sind für die gleichen Arten von grabenlosen Verlegungen bestimmt: In einem Abstand von 5-20 Metern muss ein Mantelrohr unter der bestehenden Fahrbahn verlegt werden, ohne diese zu stören.

Welches dieser beiden Geräte sollten Sie wählen? Was ist effektiver? Was ist vielseitiger? Versuchen wir, diese Frage zu beantworten, indem wir ihre einzelnen Parameter objektiv vergleichen. Wir verlassen uns auf die Meinungen unserer Kunden, die beide Techniken angewendet haben. Wir verlassen uns auch auf Meinungen, die im Internet, in Branchenforen und in sozialen Netzwerken zu finden sind.

1. Ausrüstung

Der Maulwurf braucht Druckluft. Nahezu jedes Bauunternehmen hat einen mobilen Kompressor und der Antrieb des Maulwurfs sollte hier kein Problem darstellen. Betrachten wir jedoch den Vergleich mit einem hydraulischen Wagenheber. Unabhängig von der Maschine, die wir für die Installation verwenden, müssen wir in beiden Fällen den Start- und Endaushub durchführen. Dafür brauchen wir einen Bagger oder zumindest einen Minibagger. Dieser Bagger kann wiederum eine Kraftquelle für einen hydraulischen Vortrieb sein. Für die Maulwurfmontage benötigen wir also drei Maschinen auf der Baustelle: einen Bagger, einen Kompressor und einen Maulwurf. Bei der Arbeit mit einem hydraulischen Wagenheber benötigen wir nur einen Bagger und einen Wagenheber.

Die Gesamtkosten der Ausrüstung für den Vortrieb sind bei einer hydraulischen Vortriebsmaschine viel geringer, wenn wir es so betrachten, dass wir unsere Tätigkeit auf dem Baumarkt beginnen und uns von Grund auf ausrüsten müssen.

Der Vorteil der HYDRAULISCHEN WAGENMASCHINE

2. Installation des Gerätes vor Arbeitsbeginn

Beide Geräte haben ein ähnliches Gewicht. Beide benötigen etwa ein Dutzend (je nach Gelände) Minuten, um auf der Baustelle zu verlegen und einzelne Elemente zu verbinden. Bevor der Maulwurf mit voller Kraft in den Boden entlassen werden kann, muss er mindestens die Hälfte seiner Länge durchdringen. Nur dann greift der Zylinder auf den Boden und die Maschine bewegt sich mit der ganzen Kraft des Hammers, der auf den Amboss trifft, vorwärts. Bevor dies geschieht, sollte dem Maulwurf geholfen werden, diesen Halt zu erreichen, indem unter anderem die Luftzufuhr reduziert und er auf den Boden gedrückt wird.

Die hydraulische Vortriebsmaschine wiederum muss ordnungsgemäß platziert und in der Ausgangsbaugrube verankert werden. Oft reicht es nicht aus, sich mit dem hinteren Teil an der Rückwand der Startbaugrube abzustützen, und während der ersten Zentimeter des Vortriebs ändert die Maschine ihre Position unter dem Einfluss des eigenen Kopfdrucks. Beide Technologien können im Vergleich zu anderen, fortschrittlicheren Technologien als relativ einfach und schnell zu installieren beschrieben werden.

Beide Technologien haben keine besonderen Anforderungen. Wir haben eine KRAWATTE.

3. Installationsgeschwindigkeit

Hier ist es auf den ersten Blick schwierig, einen einhelligen, klaren Favoriten zu finden. Um verbindliche Daten zu erhalten, sollte der Einzelvortrieb mit beiden Maschinentypen bei exakt gleichen Bodenverhältnissen durchgeführt werden. Die Geschwindigkeit, mit der sie sich im globalen Maßstab durch den Boden quetschen, kann in beiden Fällen als vergleichbar angenommen werden. Im Falle einer hydraulischen Vortriebsmaschine wird der Vortriebsprozess jedoch unterbrochen, da aufeinanderfolgende Stangensegmente hinzugefügt/entfernt werden müssen. Außerdem wird bei einer hydraulischen Vortriebsmaschine beim Einfahren (Einfahren) des Vortriebskopfes das Rohr selbst eingezogen. Bei Maulwürfen kommt es äußerst selten vor, dass das Rohr eingezogen wird, wenn der Maulwurf zur Ausgangsgrube zurückkehrt. Mit einem Maulwurf ziehen wir meist im ersten Arbeitsgang das Rohr ein und ziehen es direkt hinter das Gerät. Denken wir jedoch daran, dass die Zeit bei der endgültigen Abwicklung der Installation keine so wichtige Rolle spielt. Es sei denn, der Zeitunterschied wäre 100% oder mehr. In unserem Fall ist es nicht so, ob die Installation 20 oder 30 Minuten dauert, spielt keine große Rolle. Dennoch hat der Maulwurf hier einen Vorteil, vor allem aufgrund der Tatsache, dass keine Arbeitsunterbrechung erforderlich ist, die beim Arbeiten mit einer hydraulischen Vortriebsmaschine stattfindet, und das Erfordernis, nachfolgende Segmente der Stange hinzuzufügen/zu entfernen.

Der Vorteil des PNEUMATISCHEN MAULWURFS

4. Unterstützung bei der Installation

In diesem Bereich gewinnt definitiv der Maulwurf. Es reicht aus, ihn richtig zu lenken, zu starten, zu prüfen, ob er seine Flugbahn beim Einfahren in die senkrechte Wand der Startbaugrube nicht verändert hat, gegebenenfalls zu korrigieren und loszulassen. Und wir müssen nur warten, bis er die Zielbaugrube erreicht, nur ab und zu kontrollieren, ob der Pneumatikschlauch hinter dem Maulwurf versinkt, was den Fortschritt des Vortriebs anzeigt. Sie können auf der Erdoberfläche stehen und versuchen zu lokalisieren, wo der Maulwurf gerade in den Boden schlägt. Im Falle eines hydraulischen Wagenhebers müssen Sie leider die ganze Zeit an/an der Maschine stehen und je nach Installationsphase weitere Stangen hinzufügen/entfernen und den Wagenheber selbst stoppen/starten.

5. Genauigkeit

Dies ist zweifellos der wichtigste Parameter. Der Erfolg unserer Arbeit hängt von der Genauigkeit ab. In diesem Fall hat der Maulwurf einen unbestrittenen Vorteil, nämlich einen Schlaganfall. Mit diesem Aufprall können Sie harte Hindernisse überwinden, an denen der hydraulische Wagenheber versagt. In diesem Fall verbiegt sich die Stange des hydraulischen Wagenhebers und der gesamte Wagenheber ändert die Richtung, es wird ungenau. Maulwurf hingegen, ausgestattet mit einem Stufenkopf, wird ein hartes Hindernis leichter bewältigen. Gelegentlich gibt es natürlich Situationen, in denen ein Maulwurf, der auf losen und schlammigen Boden gestoßen ist, mit einer solchen Installation nicht zurechtkommt, und in diesem Fall besteht die einzige Lösung darin, ein Stahlrohr zu fahren. In den allermeisten Jobs ist jedoch die Fähigkeit, harte Hindernisse zu überwinden, wichtiger, die der Maulwurf bei hoher Treffsicherheit perfekt bewältigt. Im Gegenzug kann die Wagenhebermaschine ein hartes Hindernis nicht überwinden oder erliegt ihm auf Kosten einer erheblichen Verringerung der Genauigkeit.

Wesentlicher Vorteil des PNEUMATISCHEN MAULWURFS

6. Vielseitigkeit

Aufgrund der Schlagfestigkeit der Arbeit kommen Maulwürfe mit den allermeisten Fällen und Bodenarten gut zurecht. In steinigen und sehr harten Böden ermöglicht Ihnen der Aufprall, Installationen mit der beabsichtigten Genauigkeit durchzuführen. Ein hydraulischer Wagenheber wird solche Situationen nicht bewältigen, wir werden ihn in solchen Fällen nicht installieren, wir müssen nach einer alternativen Lösung greifen. In nassen, lehmigen Böden wird sich ein hydraulischer Vortrieb als besser erweisen, aber ein Maulwurf bietet wiederum eine effektive Alternative in Form der Möglichkeit, ein Stahlrohr anzutreiben. In den meisten typischen Böden kommen beide Geräte perfekt mit der Installation zurecht.

Der Vorteil des PNEUMATISCHEN MAULWURFS

Zusammenfassung:

Am besten fügen Sie sie in eine Tabelle ein. Wir ermutigen zu Kommentaren und Diskussionen zum Thema.